Листовая штамповка совершает прорыв

2025-04-14

Листовая штамповка совершает прорыв: снижение затрат на 90%, сокращение цикла вдвое! Технология Flexform™ от Quintus привлекла внимание отрасли на CIMT 2025

Аннотация:В апреле в Пекине успешно завершилась международная выставка станкостроения — Китайская международная выставка станкостроения (CIMT 2025). Лидер в области высоконапорных технологий компания Quintus представила революционную технологию Flexform™, которая благодаря «снижению затрат на оснастку на 90% и сокращению производственного цикла на 50%» привлекла внимание множества специалистов из аэрокосмической, автомобильной и потребительской электронной отраслей. Эта выставка стала не только демонстрацией технологий, но и глубоким диалогом о «эффективном производстве» и «гибком производстве».

В апреле 2025 года в Пекине успешно завершилась международная выставка станкостроения — Китайская международная выставка станкостроения (CIMT 2025). Лидер в области высоконапорных технологий компания Quintus представила революционную технологию Flexform™, которая благодаря «снижению затрат на оснастку на 90% и сокращению производственного цикла на 50%» привлекла внимание множества специалистов из аэрокосмической, автомобильной и потребительской электронной отраслей. Эта выставка стала не только демонстрацией технологий, но и глубоким диалогом о «эффективном производстве» и «гибком производстве».

Flexform™: «революция эффективности» в листовой штамповке

Традиционное листовое формование долгое время сталкивалось с двумя основными проблемами: высокой стоимостью штампов и длительным циклом разработки. Гибкая технология формования Flexform™ (формование с использованием резинового баллона) преодолевает эти отраслевые ограничения благодаря трем ключевым прорывам:

◉ Снижение стоимости на 90%: от «дорогих штампов» к «многофункциональному одному штампу». Flexform™ требует всего одного полуформы для изготовления сложных деталей, исключая необходимость в дорогостоящем полном комплекте штампов, характерном для традиционного штамповочного процесса.

◉ Сокращение цикла на 50%: от «месяцев ожидания» к «недельной поставке». Изготовление традиционных штампов занимает несколько месяцев, тогда как Flexform™, благодаря возможностям быстрого прототипирования, сокращает цикл разработки более чем вдвое. Некоторые модели способны производить до 120 деталей в час, а в сочетании с автоматизированной системой подачи поддонов это обеспечивает как быструю итерацию малых партий, так и эффективное производство с длительным циклом.

◉ Безграничный дизайн: сложные детали формуются «за один проход»

Будь то глубокая вытяжка автомобильных конструкций или сложные криволинейные детали аэрокосмической отрасли, Flexform™ обеспечивает высокоточное формование с помощью технологии сверхвысокого давления, при этом качество поверхности готового изделия и прочность конструкции значительно превосходят традиционные методы.

Прямой репортаж с выставки: «Жесткое шоу» Flexform™

Динамическая демонстрация «От дизайна до готового изделия»

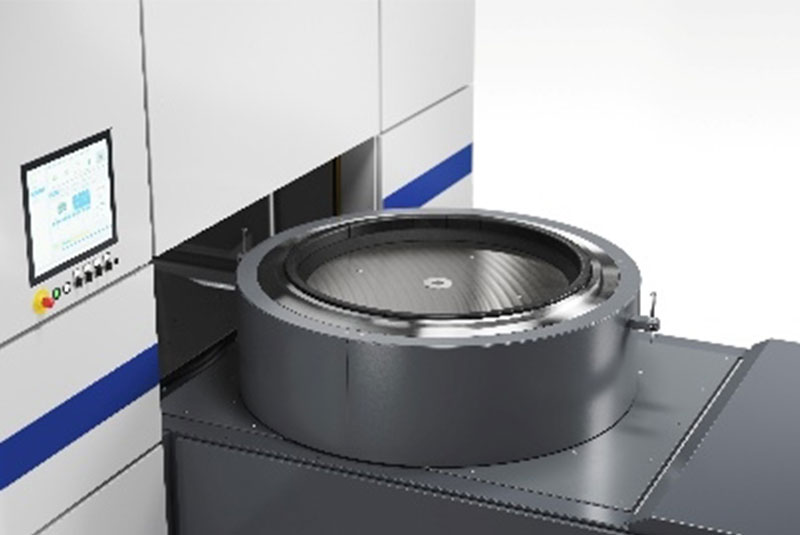

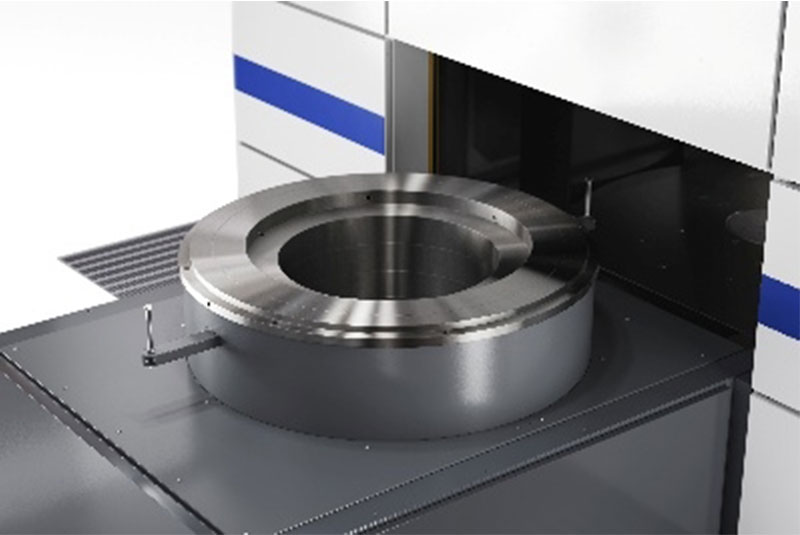

На стенде B4-791 компания Quintus представила глубоковытяжной пресс QFM 1.1-800. Благодаря моделированию в реальном времени можно четко наблюдать процесс деформации листового металла под высоким давлением. Сотрудник Quintus на месте приводит пример: «Традиционные технологии требуют многократной настройки нескольких комплектов штампов, тогда как Flexform™ обеспечивает формование за один проход с более высокой точностью.»

Взаимодействие на месте:отвечая на ключевые проблемы отрасли

Участники из аэрокосмической и новых энергетических автомобильных отраслей проявили большой интерес к Flexform™. Они активно останавливались на месте, чтобы пообщаться с экспертами Quintus и поделиться опытом.

Локализация на практике: более 25 установок в Китае

Технология Flexform™ уже внедрена на китайском рынке в более чем 25 установках, охватывающих автомобильную, электронную и другие отрасли. Ее модульная конструкция и долговечность значительно снижают долгосрочные затраты предприятий на обслуживание.

Почему Flexform™ стал «любимцем отрасли»

Золотой треугольник: высокое давление + гибкость + интеллектуальность

◆ Высокоточное формование под высоким давлением: сверхвысокое давление обеспечивает однократное формование сложных деталей с высокой точностью.

◆ Технология гибкой мембраны: резиновая капсула адаптируется к форме листового металла, предотвращая проблемы концентрации напряжений, характерные для традиционного штамповочного процесса.

◆ Интеллектуальная система моделирования: предварительное прогнозирование дефектов формовки, снижение затрат на метод проб и ошибок.

Экономичность: «оптимальное решение» для мелкосерийного производства

Особенность одного шаблона Flexform™ особенно подходит для опытного производства, разработки прототипов и мелкосерийных заказов.

Устойчивость: двойное преимущество срока службы оборудования и энергоэффективности

Устройство Quintus выполнено по модульной конструкции, что обеспечивает средний срок службы значительно превышающий традиционные устройства, а также существенно снижает затраты на обслуживание. Кроме того, энергопотребление при высоконапорном формовании значительно ниже по сравнению с традиционными технологиями, что соответствует тенденциям зеленого производства в рамках целей «двойного углеродного» сокращения.

Перспективы на будущее: стратегия Quintus в Китае и расширение возможностей отрасли

В будущем Flexform™ будет интегрировать алгоритмы искусственного интеллекта и технологии Интернета вещей для реализации «адаптивного регулирования давления» и «удаленного технического обслуживания». Для Quintus CIMT 2025 — это не только платформа для демонстрации технологий, но и декларация отраслевых преобразований. Flexform™, обладая революционными преимуществами «снижения затрат вдвое и удвоения эффективности», перестраивает производственную логику от аэрокосмической отрасли до потребительской электроники. Если вы также хотите открыть новые возможности листового формования, рекомендуем наладить глубокий диалог с Quintus и совместно способствовать развитию отрасли.